Dans le cadre des formations du nauti campus à la maintenance nautique, la lutte contre la colonisation des carènes immergées est largement abordée. Les jeunes en CAP Réparation des Embarcations de Plaisance ou en Bac Pro Maintenance Nautique comme les adultes en Titre Pro Réparateur en Marine de Plaisance apprennent tous à mener un carénage et à conseiller le plaisancier sur le produit le mieux adapté à son type de navigation et de bateau. Comment les sensibiliser aux solutions innovantes plus respectueuses de l’environnement que les traditionnels antifouling contenant des biocides?

Traditionnellement les plaisanciers sont obligés de sortir tous les ans le bateau de l’eau afin d’éliminer les salissures (fouling) et de poser une peinture antifouling à base de biocides. Tout composé biocide est par définition mortel pour les organismes vivants animaux ou végétaux du milieu marin.

Quelles solutions pour limiter la colonisation des carènes?

Il existe plusieurs produits ou procédés alternatifs aux peintures antifouling traditionnelles: des brosses, des bâches de protection, des générateurs d’ultrasons ou des diodes émettant des UV.

bâche parefouling

brosse à rouleaux

Mais d’autres pistes sont étudiées pour réduire l’impact environnemental de cette lutte contre le fouling qui ralentit les bateaux, pénalise leur manœuvrabilité et augmente la consommation de carburant. Les fabricants de peinture sont limités par le nombre fortement décroissant des molécules biocides autorisées et se tournent vers des additifs cuivrés ou siliconés sensés avoir une durée d’efficacité rallongée à plusieurs années.

L’antifouling Coppercoat, par exemple, contient une forte densité de poudre de cuivre contenue dans une résine époxy. L’efficacité annoncée par le fabricant est de 10 ans!

l’antifouling hempel silic one constitue une fine couche d’hydrogel, à base de silicone, qui doit empêcher la fixation des organismes marins sur la carène et les hélices. La durée de vie annoncée sur le coque est 2 années.

Une autre technique consiste à poser un « moquette à poils en nylon » sur la carène pour empêcher la colonisation par les organismes marins: c’est la solution Finsulate. Les « poils » de revêtement mimant la protection des épines d’oursins vis à vis du fouling.

Que penser de toutes ces solutions?

Une étude très complète sur le sujet a été menée en 2018 par finistère 360° en mer d’Iroise: antifouling et environnement où en sommes nous?. Les différents procédés ont été testé qualitativement et quantitativement pendant 2 ans en condition réelles sur plusieurs type de bateaux de plaisance.

Un reportage du magazine bateaux.com, paru en 2018, est lui aussi très complet sur le sujet: L’antifouling ? Les solutions alternatives comparées.

Cette vidéo de la Uship Académie est elle aussi très complète pour comprendre les différentes possibilités qui s’offrent aujourd’hui aux plaisanciers pour lutter contre le fouling.

Que disent ces tests?

Toutes ces techniques ont été testées sur 2 années dans différents ports et sur différents types de carènes. Des voiliers, des vedettes, de bateaux qui sortent beaucoup et d’autres moins, etc.

Les méthodes mécaniques: le brossage

Le moyen le plus simple et le plus économique c’est la brosse Lulu ! Elle impose une séance de nettoyage 2 à 3 fois par mois, il est difficile de bien passer partout malgré sa forme incurvée et surtout elle est conçue pour être utilisée en complément d’une peinture antifouling traditionnelle. les résidus vont alors tomber au fond du port ce qui n’est pas vraiment en accord avec les objectifs environnementaux initiaux…

La société bio-océan a installé à Lorient et à Granville des station de lavage avec des brosses rotatives adaptées aux différentes carènes. Légèrement en appui sur les brosses, la coque est nettoyée après une quinzaine de minutes. Une jupe textile récupère les déchets qui, notons-le, ne sont pas polluants. En effet, la coque est exempte d’antifouling et seuls des déchets organiques sont détachés. Mais l’efficacité de la méthode implique des lavages fréquents et le coût annuel reste à minima comparable au carénage classique sans parler du problème des anodes qui imposent une manutention traditionnelle.

La bâche parefouling

La société nautic innovation propose une bâche qui enveloppe la carène du bateau. Cette technique impose une manipulation avant et après chaque sortie en mer et concentre les odeurs de décomposition du fouling. Elle n’est pas compatible avec les bateaux qui échouent à chaque marée. L’efficacité dépend de l’espace laissé entre la bâche et la coque qui doit être le plus petit possible.

Les peinture avec additifs: cuivre ou silicone

Les sociétés Coppercoat ou M300 proposent des résine époxy chargée en poudre de cuivre. Le premier problème c’est que le cuivre est justement un biocide. Les contraintes d’application sont fortes: 3 couches, temps de séchage long, hydrométrie. Il faut faire appel à un professionnel pour une pose dans les règles de l’art. L’efficacité annoncée sur 5 ans ne dispense pas d’un nettoyage régulier pour que le cuivre reste actif. Les résultats des tests sont mitigés.

La société Hempel propose par exemple un produit permettant un nettoyage facile à l’éponge puisque contenant du silicone. Le silicone reste un revêtement persistant, non biodégradable à court terme. La coque nécessite d’être poncée jusqu’au gelcoat lors de la 1ère application et plusieurs couches de peintures sont nécessaires (primaire + peinture au silicone). La peinture au silicone doit être intégralement retirée pour revenir à un antifouling classique. Cela semble fonctionner, surtout sur les bateaux rapides qui naviguent beaucoup, mais là encore un nettoyage intersaison est indispensable.

Les générateurs d’ultrasons

La solution électroclean de chez Navicom repose sur l’idée que les ultrasons permettant de désinfecter du matériel médical par exemple, vont empêcher les colonies bactériennes de se développer sur la coque et donc bloquer la venue d’organismes plus gros. A la lumière des tests, cela fonctionne correctement sur des coques en alu mais pas sur des coque en polyester. L’efficacité n’a pas été démontrée sur trois des quatre bateaux en tests. Les algues et parfois les espèces encroûtantes se sont progressivement développées.

Les diodes à lumière Ultra Violette

Le groupe néerlandais Akzo Nobel étudie une solution innovante qui consiste à remplacer l’antifouling traditionnel par un film intégrant des diodes émettant de la lumière dans le spectre ultraviolet. L’utilisation des lampes à UV est bien connue pour la stérilisation de matériel dans les milieux industriels et sanitaires. Cette solution n’a pas été testée dans les études précitées.

Les films autocollants

La société uniflow propose un film adhésif recouvert de silicone. Sa surface lisse permet d’éliminer le fouling lors de la navigation et limite le développement du fouling sur la carène. Les adhésifs doivent être posés par du personnel qualifié pour éviter que les joints entre les adhésifs ne soient colonisés par le fouling . Le problème du silicone non biodégradable reste entier; ce n’est pas adapté aux bateaux lents ou statiques.

Le film adhésif Finsulate ressemble à un moquette avec plusieurs tailles de « poils » qui sont sensés lutter contre l’implantation du fouling et se nettoyer lors des navigations ou par brossage. Là aussi la qualité de la pose semble déterminante pour l’efficacité et des témoignages négatifs circulent sur le net.

Les jeunes en Terminale Bac Pro Maintenance Nautique du lycée Rosa Luxemburg de Canet participent cette année à une expérimentation de ce film sur le semi-rigide qui est utilisé pour la sécurité des cours de voile en EPS ou pour les permis bateau.

Les tests menés par les élèves du lycée des métiers du nautisme

Ces tests menés entre Janvier et Juillet 2021 comportent deux volets: des plaques immergées dans le port et un test grandeur nature sur le semi-rigide du lycée. Sur le semi-rigide: la moitié avant de la carène est recouverte d’un antifouling traditionnel à matrice dure alors que la partie arrière est recouverte du film Finsulate speedgrade à poil court.

La carène doit d’abord être soigneusement nettoyée pour appliquer un primaire époxy d’accroche avant de poser le film adhésif. Le test porte aussi sur la partie pneumatique immergée afin d’observer le comportement du film sur partie souple de la carène.

Le bateau est à flot au port de Canet et sera sorti quelques instants avant chaque vacance scolaire afin d’évaluer quantitativement la colonisation de la carène.

Parallèlement à la préparation de la carène du semi-rigide du lycée pour le test Hempel matrice dure VS Finsulate speedgrade, les élèves préparent des plaques de test en fibre de verre et résine époxy afin de comparer les différentes solutions.

Les élèves vont immerger ces plaques test en différents endroits du port de Canet avec l’accord de la société Sillages exploitante du port de plaisance . Ces plaques seront photographiées et expertisées à intervalles réguliers afin de comparer l’implantation du fouling. A chaque fois il y a 4 plaques: une plaque vierge, une avec de l’antifouling traditionnel, une avec du finsulate à poil court et une avec du poil long.

Reste à suivre régulièrement la colonisation des plaques et de la carène au cours des mois à venir en comparant les différentes solutions.

La filière nautique maritime et fluviale produit des bateaux de plaisance depuis les années 60. Une écrasante majorité de ces embarcations sont en polyester, c’est à dire en matériaux composites à base de fibre de verre et de résine. Aujourd’hui beaucoup de ces bateaux âgés de plus de 40 ans sont en très mauvais état et ont perdu tout ou partie de leur valeur vénale. Techniquement dépassés, ayant subis les outrages du temps et souvent délaissés par leur propriétaires au fond d’un port ou sur les berges d’une voie navigable. Ces bateaux sont à déconstruire pour ne pas polluer l’environnement tout en recyclant certains de leurs composants.

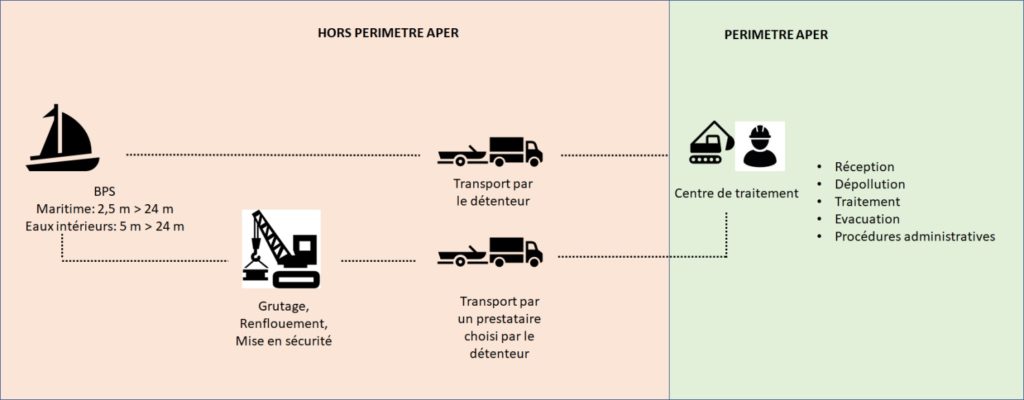

La Fédération des Industries Nautiques (F I N) a mis en place en 2019 la filière de déconstruction avec l’Association pour la Plaisance Eco Responsable (APER). Cet éco-organisme a pour mission de permettre aux propriétaires de bateaux de plaisance en fin de vie de prendre contact avec un centre de déconstruction agrée.

L’Eco-organisme APER

Le 2 mars 2019, l’APER devient l’éco-organisme officiel de la filière de déconstruction des navire de plaisance. Les coûts de déconstruction (hors transport) sont pris en charge par l’éco-organisme dont l’objectif est de traiter 15 000 à 20 000 bateaux d’ici 2025. A ce jour, la démarche est inédite et l’expérience française est prise en exemple au niveau européen (Projet Boat Digest / Groupe de travail de la DG Mare à la Commission européenne). Les étapes qui permettent la prise en charge du bateau par l’APER sont résumées sur le site. Le propriétaire, muni des papiers du bateau doit télécharger la demande de déconstruction sur le site de l’APER.

Quel site de déconstruction choisir pour son bateau?

Les organismes agrées par l’APER pour déconstruire les bateaux de plaisance sont répartis sur le territoire mais principalement sur les façades maritimes où se trouvent une majorité des bateaux à déconstruire. En région Occitanie, il y a deux organismes agrées: Thubertenvironnement à Elne et EPUR à Montpellier. Le propriétaire du bateau à déconstruire doit assumer le transport vers le centre de déconstruction. Une fois le navire acheminé dans le centre agréé, il n’a plus rien à faire tout est pris en charge par l’APER.

Comment est financée la filière?

L’éco-organisme APER en charge de la gestion du traitement des déchets issus des bateaux de plaisance ou de sport sont financées par une écocontribution obligatoire payée par les metteurs sur le marché sur chaque vente de bateau neuf soumis à l’obligation d’immatriculation en France et par une quote-part du DAFN (droit annuel de francisation et de navigation) reversée par l’Etat à l’éco-organisme.

A ce jour la filière a des difficultés de financement et l’objectif de traiter 20000 bateaux d’ici 2025 risque de ne pas être atteint. Le barème de l’écocontribution, qui varie chaque année est téléchargeable ici.

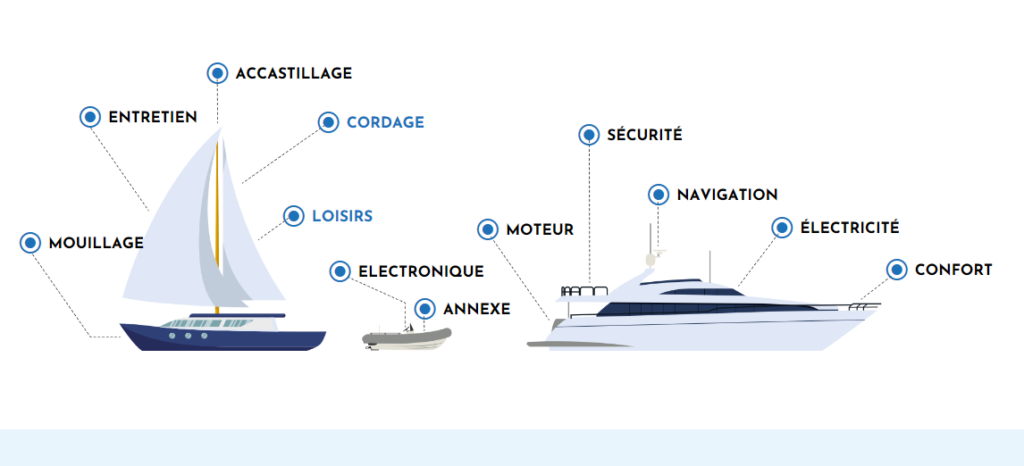

Quels sont les déchets recyclés à partir d’un bateau de plaisance?

Les matériaux qui sont les plus faciles à recyclés sont les menuiseries, les pièces d’accastillage en inox ou les autres pièces métalliques (moteur, câbles, batteries, etc.).

Certaines pièces d’accastillage repartent dans l’économie circulaire via des sociétés comme captain chercheur près de Perpignan. Les équipements pour les bateaux de plaisance étant particulièrement onéreux, il existe une filière de l’occasion qui a de beaux jours devant elle. Cela concerne aussi bien les bateaux en fin de vie que ceux qui renouvellent leurs équipements.

Les parties en polyester sont les plus délicates à valoriser. Il existe des procédés pour séparer les renforts en fibre de verre de la résine qui formaient ensemble le matériau composite. Cependant cette opération qui repose sur des procédés chimiques est très couteuse et donc le modèle économique est fragile. On peut réutiliser des fibres après simple broyage pour faire des charges dans des bétons ou des supports de barrières de chantier mais les débouchés restent limités. La fibre de verre neuve a aujourd’hui un coût trop faible pour que les industriels utilisant ces fibres se tournent vers la filière de recyclage. Seule le fibre de carbone pourrait être concernée.

Le nautisme ne représente que 4% des matériaux composites à recycler mais la problématique de valorisation reste complexe comme le montre ce guide du recyclage des composites sur le site d’agrobiobase.

Voici une petite vidéo qui propose le processus de recyclage des matériaux composites:

Il existe aussi des structures qui se lancent dans une valorisation originale des bateaux en fin de vie: transformer le bateau hors d’usage en habitat insolite. C’est le cas de la société Bathô qui propose des habitats insolites ou des salles de réunion inédites.

Une fois les aménagements intérieurs revus en fonction de l’utilisation choisie tout est possible!

La construction de la plupart des bateaux de plaisance fait appel aux matériaux composites qui offrent toutes les possibilités en termes de forme, de résistance mécanique et de longévité en milieu marin. Un matériau composite est composé de plusieurs matières plastiques : d’un tissu en fibre tissée (verre ou carbone) et d’une résine thermodurcissable (polyester, vinylester, epoxy ou autre) qui imprègne le tissu pour le rendre rigide en polymérisant à l’aide d’un catalyseur.

Mais ces matériaux composites sont repose exclusivement sur le pétrole et sont très difficiles à recycler en fin de vie. Aujourd’hui les composites (bateaux, avions, automobiles, etc.) sont généralement enfouis en décharge ou incinérés avec le dégagement de nombreuses substances toxiques. C’est pourquoi les industriels se tournent vers de nouveaux types de composites : fibres naturelles (lin, chanvre, jute) associées à des résines bio-sourcées issues du monde végétal.

L’objectif étant double : remplacer des ressources fossiles par des ressources renouvelables afin de limiter la contrainte qui pèse sur le pétrole et remplacer des substances toxiques, préoccupantes pour l’homme. Selon l’European Industrial Hemp Association, la part des bio-composites dans l’ensemble des composites utilisé en Europe était de 12% en 2010 ; elle est estimée à 22% en 2020.

Le Campus des Métiers du Nautisme rassemble des laboratoires de recherche qui mettent leur excellence au service des industriels de la filière nautique.

1. Les résines bio-sourcées

Le gros avantage de ce type de résine est qu’elles sont hors classe toxicologique c’est-à-dire que l’impact sur la santé des opérateurs est bien meilleur que pour les résines classiques à base de produits pétroliers. Pas d’odeur et pas de réaction allergique car sans isocyanates, sans formaldéhydes ou bisphénolA. Elles comportent des molécules bio-polymères naturelles issues du colza, du lin, du tournesol ou de la betterave à sucre.

- L’époxy lin est une résine bi-composante à base d’huile de lin et d’autres bio-polymères (cellulose ou amidon par exemple). Ce type de résine qui contient jusqu’à 85% de molécules naturelles est transparente, sans solvant et sans odeur. On obtient une grande résistance mécanique et chimique qui convient parfaitement à une mise en œuvre en milieu marin.

- L’Epolin UV est une autre variante de résine bio-sourcée à base d’huile de lin qui va réticuler (durcir) sous l’effet des UV soit naturellement au soleil soit avec des lampes UV.

- Greenpoxy 56 est une résine avec plus de 50% de la composition de la structure moléculaire est dérivée de plantes et de matières végétales. Elle est transparente et résistante à l’eau et permet la réalisation de stratifiés robustes, brillants et résistants à l’usure.

L’entreprise canadienne Campion Marine (www.campionboats.com ) est ainsi le premier constructeur nautique à fabriquer des bateaux en série avec une résine bio-sourcée.

L’école supérieure de chimie de Montpellier (ENSCM-www.enscm.fr) travail activement sur les résines bio-sourcées à applications industrielles.

L’utilisation de bio-composites, association d’un bio-polymère (polymère biodégradable) et de bio-fibres (fibres biodégradables), présente des avantages pour le recyclage en fin de vie des bateaux de plaisance. En effet, ils permettent la réalisation de pièces qui pourront être broyées puis incorporées dans un compost.

2. Les fibres naturelles

Sous le terme « fibres naturelles » se trouvent des fibres organiques, d’origine végétale (cellulosique) et animale (protéinique), et des fibres minérales telles que l’amiante ou le basalte. L’utilisation de fibres naturelles dans les matériaux composites permet de valoriser une ressource locale dans des pays peu industrialisés mais aussi de développer des matériaux et des technologies prenant en compte les impacts sur l’environnement. Deux types de fibres naturelles sont utilisables pour réaliser industriellement des composites: les fibres végétales et les fibres minérales.

- Les fibres végétales sont des structures biologiques principalement composées de cellulose issue du lin, du chanvre ou du jute. A cause de sa grande solidité et de son intérêt économique, ce type de fibre est très recherché comme substitut de la fibre de verre. On peut fabriquer de la fibre végétale plus légère, plus solide et moins chère que la fibre de verre. Par contre l’affinité naturelle à l’eau et une moins bonne tenue dans le temps sont problématiques pour un usage nautique.

Le chantier IDB Marine ( www.idbmarine.com ), par exemple fabrique l’un de ses monocoques en fibre de lin.

- les fibres minérales sont généralement à base d’amiante ou de basalte. les fibres d’amiante présentent de nombreux avantages (le coût, la possibilité de mélanger avec la fibre de verre), mais favorisent l’action de produit cancérigène sur l’homme. Les fibres de basalte est issue d’une roche volcanique et présentes de nombreuses propriétés intéressantes pour le nautisme : résistance supérieure à la fibre de verre, résistance aux UV, aux produits chimiques et surtout c’est un matériau inerte, non toxique, non cancérigène dont le coût n’est pas supérieur à la fibre de verre.

Plusieurs chantiers utilisent la fibre de basalte : Amer Yachts ( www.ameryachts.it ) en grande plaisance ou Windelo ( www.windelo-catamaran.com ) pour les catamarans de plaisance.

Les laboratoires de recherche du campus des métiers du nautisme accompagnent la mise en œuvre des fibres naturelles, notamment l’équipe DMS (Durabilité des éco-Matériaux et des Structures) rattachée au Laboratoire de Mécanique et Génie Civil (LMGC) de l’université de Montpellier ou encore l’école Polytech.

3. Les panneaux sandwichs avec une âme éco-responsable

Les filières nautique et aéronautique, dans une recherche de gain de poids et avec les mêmes caractéristiques mécaniques, utilisent des panneaux composites « sandwichs ». En fait on enferme entre deux couches de composite (A) classique une âme (B) dans un matériau léger et résistant à la compression : du bois (balsa), de la mousse PVC ou de l’aluminium en nid d’abeille.

Or la mousse PVC ou l’aluminium, lors de leur fabrication, demandent beaucoup d’énergie et émettent beaucoup de CO2. Certains chantiers de plaisance comme Windelo font le choix de la mousse en PET (Polytéréphtalate d’éthylène) à la place du PVC (polychlorure de vinyle). Il est particulièrement intéressant de remplacer la mousse PVC par la mousse PET car le PET est le matériau de nos bouteilles d’eau minérale par exemple. La matière première peut être obtenue en recyclant des bouteilles d’eau minérale! On ne crée plus un matériau à partir du pétrole (PVC) mais on recycle un matériau abondant : le PET.

- Les mousses Airex ou ArmaForm sont constituées de Polytéréphtalate d’éthylène (PET) recyclé obtenu à partir de bouteilles. Cette mousse thermoplastique sera à son tour recyclable en fin de vie. La mousse PET à des cellules fermées ce qui lui confère de très bonnes propriétés mécaniques et la rend compatible avec une utilisation nautique. Elle a aussi un excellent comportement au feu ou aux agents chimiques.

Les membres de l’enseignement supérieur du campus des métiers du nautisme,dont certains font parti des membres fondateurs du campus, accompagne les industriels de la filière nautique sur tous ces enjeux de R&D éco-responsables.

C’est le cas du Centre de Recherche d’Innovation et de Transfert Technologique (CRITT) composite à Toulouse ( www.mecanique-composite.com ), membre fondateur du Nauti-Campus, accompagnent les industriels en recherche et développement sur la mise en œuvre ou le test des matériaux composites innovants qui travail notamment au côté du bureau d’étude du chantier Catana (www.catanagroup.com ).

Mais aussi de l’école des mines d’Alès (www.mines-ales.fr ) au côté du chantier Windelo (www.windelo-catamaran.com ).